黏土耐火澆注料與鋁酸鹽耐火澆注料相比,具有強度高、中溫強度不下降,耐剝落好等特點:與耐火可塑料相比,具有施工方使和易于貯存等特點,其使用溫度一般為1400-1500℃普通黏士耐火澆注料在均熱爐和加熱爐等火焰爐中,獲得廣泛的應(yīng)用,并取得了良好的經(jīng)

效果。

一、強度變化特征

粘土耐火澆注料在加熱過程中,發(fā)生一系列的物理化學(xué)變化,這些微觀上的變化,在宏觀上就是其強度變化特征。隨著加熱溫度的不斷升高,其耐壓強增大,特別是在800-1000℃時,強度由10MPa左右驟然增到31MFa以上,隨后強度增大較少。

黏土耐火澆注料的基質(zhì)材料在加熱過程中的物理化學(xué)變化、相組成和組織結(jié)構(gòu)等,決定了改材料的特征,在基質(zhì)材料中,水泥促凝劑賦予澆注料以常溫和低溫性能,高鋁粉料起填充空隙的作用。

黏土耐火澆注料因有結(jié)合黏土士的存在,在分散劑和促凝劑的作用下,基本上獲得了施工性能、常溫和低溫時的強度;從800℃開始,基中出現(xiàn)液相。隨著溫度的升高,液相量增加,并發(fā)生一系列的化學(xué)變化,生成莫來石等新相,因此燒后強度急劇增大;到1400℃左右,各種化學(xué)反應(yīng)基本結(jié)束,強度也趨于平穩(wěn)。同時,由于基質(zhì)中形成大量的針狀莫來石,因此黏土

耐火澆注料的其他高溫性能也是十分優(yōu)良。

二、黏土耐火澆注料的配置

黏土耐火澆注料的配合比是多種多樣的。在國外,一般用礬土熟料和特級黏土熟料作骨料,用量為55%-75%;耐火粉料為氧化鋁粉和礬上熟料粉用量為20%-35%;以球黏土粉為結(jié)合劑,用量為10%-15%;聚磷酸鹽分散劑0.05%-1.0%,鋁酸鹽水泥促凝劑為0.5%-1.0%,水8%-9%,在國內(nèi),耐火骨料一般用二、三級礬上熟料和特級黏土熟料,最大粒徑為10mm或8mm,顆粒級配:10~5mm占45%-60%;5-0.15mm占40%-55%;耐火骨料總用量為60%-70%;耐火粉料用一級或一、二級礬士熟料制成,細度要求為小于0.09mm的應(yīng)大于90%用量為18%-24%;結(jié)合劑最好用廣西泥或水吉4號泥等,其細度要求為小于0.09mm的應(yīng)大于60%,越細越好,用量一般為9%-12%;分散劑用三聚磷酸鈉,用量一般為0.1%-0.2%:促凝劑用625號鋁酸鹽水泥,用量為1.5%-2.5%。用525號硅酸鹽水泥,用量為0.15%-0.25%;水用量為8%-10%,在保證施工和易性的條件下,應(yīng)盡量少用。

三、主要性能

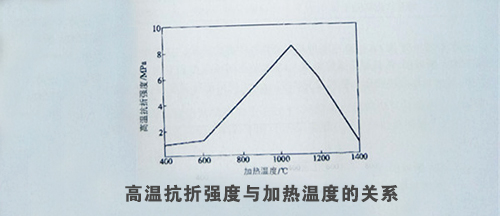

黏土澆注料的拌和料,從強制式攪拌機倒出后,有一定的形狀且能流動,應(yīng)在1h內(nèi)用完成型后自然養(yǎng)護1d拆模,再自然養(yǎng)護2d養(yǎng)護溫度大于10℃,養(yǎng)護期間不得淋水。養(yǎng)護到期后,測定各種主要性能,隨著加熱溫度的升高,燒后耐壓強度不斷增加,中溫強度也不下降,這是區(qū)別于水泥澆注料的顯著特點。高溫強度在1000℃時較大,到1200℃時下降很大,因為液相量增多,所以強度下降多。到1400℃C時,高溫耐壓強度約為3.0MPa,高溫抗折強度為0.8-1.3MPa,燒后線變化呈膨脹值;荷重軟化溫度(4%)為1450℃以上,一般是大于1500℃,這對該料的使用是有利的;黏土耐火澆注料的熱導(dǎo)率一般較小,僅為0.45-0.70W/(m·K)

有上圖可知可以看出,其強度有個最高值,即在1000℃時強度高,當(dāng)溫度小于1000℃時,黏土耐火澆注料中的基質(zhì)和骨料,其熱脹與冷縮能互相彌補,因此高溫強度一般不下降:在1000℃左右時,基質(zhì)料中開始出現(xiàn)液相,能緩沖其熱應(yīng)力且未到塑性變形的溫度,故高溫強度較高;當(dāng)加熱溫度大于于1000℃時,耐火澆注料中的液相大量出現(xiàn),達到了塑性變形溫度,隨著加熱溫度的升高而液相量增多,高溫強度則隨之不斷下降,到1400℃時僅為0.8MPa左右。

以上是關(guān)于黏土耐火澆注料的而配置和主要性能。文章來源:http://ahdstjd.com/(德仁耐材)