由于煉鋼行業(yè)爐外精煉和底吹技術(shù)的發(fā)展,鋼包內(nèi)襯用耐火材料是用要求越來越苛刻,為可保證煉鋼的正常進行。河南德仁耐火澆注料廠家為你推薦鋼包內(nèi)襯整體澆注和澆注料預制塊做內(nèi)襯的優(yōu)點。

鋼包是連接轉(zhuǎn)爐至連鑄煉鋼生產(chǎn)過程中必不可少的鋼水盛裝、爐外精煉及鋼水澆鑄容器。鋼包均為鋼制外殼內(nèi)含耐火材料而制成的高溫液態(tài)容器,目前國內(nèi)鋼廠鋼包內(nèi)襯結(jié)構(gòu)模式主要有定型磚砌筑和不定型耐材整體澆注兩種模式。鋼包由過去單一的鋼水運輸,逐漸演變成為爐外精煉的關(guān)鍵重要設(shè)備,使鋼包包壁工作層耐材熔損度加劇,鋼包的使用安全面臨著考驗,鋼包包齡隨之大幅度下降,鋼包的周轉(zhuǎn)頻率加快,這些都制約著煉鋼生工作效率。

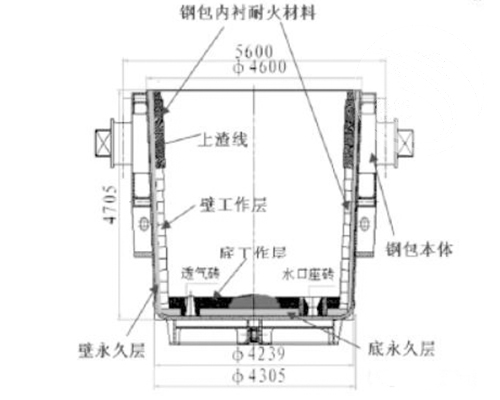

鋼包內(nèi)襯耐材結(jié)構(gòu)可分為工作層和永久層,如下圖所示。

通過對鋼包包壁工作層拆除、修砌、使用過程及不同鋼種對鋼包內(nèi)襯耐材的熔損速率等方面進行調(diào)查、研究和分析,發(fā)現(xiàn)了制約鋼包包齡提高的因素,并實施了一系列行之有效的維護技術(shù),確保煉鋼順行。

鋼包包壁工作層采用預制塊砌筑

由于鋁鎂尖晶石質(zhì)不定型澆注料,其熱穩(wěn)定性、抗氧化性都優(yōu)于其它耐材,因此一直都被各鋼廠選用為鋼包的首選耐材。其施工方法是先在鋼包內(nèi)安放整體澆注模芯,再向內(nèi)澆灌鋁鎂尖晶石質(zhì)不定型澆注料。由于鋼包鐵殼在長期的熱脹冷縮的過程中易發(fā)生形變,導致整體澆注料的厚度不均勻,為保留鋁鎂尖晶石質(zhì)不定型澆注料的良好使用性能,保證澆注料的厚度均勻,我們將將鋁鎂尖晶石質(zhì)澆注料預先制作成定型磚的模型(預制塊),采用砌筑的方法施工。

通過對整體澆注鋼包使用情況的跟蹤統(tǒng)計分析,發(fā)現(xiàn)包壁工作層底部向上1400mm以內(nèi)及渣線磚(006鎂碳磚)以下500mm以內(nèi)這兩個區(qū)間耐材的熔損、沖刷較其它部位嚴重,且預制塊磚高度是230mm,因此在包壁工作層第1環(huán)~6環(huán)及11環(huán)~12環(huán)采用170mm壁厚的預制塊,7環(huán)~10環(huán)使用150mm壁厚的預制塊,包壁工作層起步磚由于被包底工作層埋在里面不接觸鋼水,也采用150mm壁厚的的預制塊,包壁工作層局部加厚后使預制塊各部位壽命周期同步,確保鋼包周轉(zhuǎn)使用安全,

預制塊是已經(jīng)將澆注料預制成型,所以預制塊砌筑的鋼包大修烘烤時間比整體澆注鋼包烘烤時間可大幅度縮短,如圖4所示、圖5所示,預制塊鋼包比整體澆注鋼包烘烤時間節(jié)約了30小時。大大加快鋼包的周轉(zhuǎn)速度,確保生產(chǎn)順行。

澆注料預制塊鋼包修理維護技術(shù)應用

(1)1采用鋼包包壁工作層挖補技術(shù)

鋼包在第一次小修下線冷卻過程中,由于耐材材質(zhì)原因,有時包壁工作層預制塊第1環(huán)~4環(huán)部位會產(chǎn)生10mm以上的收縮縫或者異常熔損(如圖6所示),為了確保使用安全,通常需要從包壁工作層最上方一直拆到收縮縫產(chǎn)生部位或者異常熔損部位,當中會有大量可用耐材被拆除,造成很大的浪費,而且需要投入大量的人力和物力。

通過對現(xiàn)場使用鋼包的認真觀察,以及對相關(guān)耐材的仔細分析,在鋼包耐材整體情況良好的前提下,通過局部挖修的方法,只拆除收縮縫或異常熔損部位的包壁預制塊,然后測量挖修部位實際尺寸,在現(xiàn)場放大樣圖,把耐材進行相應加工后,砌筑到拆除部位,最后用方磚合門采用挖補技術(shù),可避免大面積拆除預制塊造成耐材的浪費,節(jié)約砌筑工作量。

(2)采取定型耐火磚與不定型耐材結(jié)合的修補技術(shù)

鋼包使用過程中,鋼水中的一些雜質(zhì)對鋼包內(nèi)襯耐火材料的侵蝕,由于侵蝕的程度不同,在使用過程中,會出現(xiàn)凹凸不平的現(xiàn)象及包壁工作層預制塊出現(xiàn)熔損及粘渣現(xiàn)象(如圖8所示),而且某鋼鐵廠要求300t鋼包重量在128t~140t之間才能煉品種鋼,對鋼包維修造成一定的難度。

對使用過程中鋼包空包重量少于128t,太輕的鋼包必須進行修補,否則影響鋼包使用安全。之前都是全部采用包壁剛玉的修補料進行大面積的貼補,鋼包的壽命和空包重量均維持在正常水平,但由于剛玉修補料價格高且用料較多,包壁工作層平均壽命較低,殘厚較薄效果不佳。

改進修補技術(shù),采取定型耐火磚與不定型耐材結(jié)合的修補技術(shù),先將包壁凹凸不平的表面殘渣及冷鋼清除,對熔損較大的部位進行修補,再用包壁修補材料在凹坑的表面抹厚度10~20mm;然后在修補的表面再貼補一層高鋁磚,50mm厚度;最后用包壁修補料在高鋁磚的表面和兩頭接頭處修補一層(如圖9所示)。在選用包壁修補料和高鋁磚時,考慮到耐火材料之間的匹配以及是否會引入其他的雜質(zhì)影響到鋼產(chǎn)品的質(zhì)量,選用的包壁修補料和高鋁磚的主要成分是Al2O3和MgO,不會影響到鋼產(chǎn)品的質(zhì)量,所以選用包壁修補料和高鋁磚。

這種修補料和高鋁磚結(jié)合修補方法不僅能使工作層裂縫和缺口等部位得到及時修補,而且還能使一些不容易修補的部位得到修補,這樣既能及時有效的阻止薄弱的包壁繼續(xù)熔損,避免鋼水薄弱之處繼續(xù)侵蝕,提高鋼包的安全系數(shù),每次鋼包小修都能夠達到穩(wěn)定的使用周期下線。

(3)精確判定下線鋼包預知塊殘厚,確定合理修理模式

鋼包下線之后,首先要確定修理模式。以往判斷預制塊殘厚,主要依靠作業(yè)人員依據(jù)工作經(jīng)驗判定殘厚,存在著較大的不確定因素,可能有誤判、錯判的情況,按照誤判、錯判之后的數(shù)據(jù)確定修理方案,存在鋼包修理不到位產(chǎn)生質(zhì)量隱患或者修理過于保守,導致浪費耐材的現(xiàn)象。

通過對下線鋼包的仔細觀察,發(fā)現(xiàn)包壁工作層殘厚的變化有較明顯的規(guī)律可尋,既殘面越寬,殘厚越薄。殘面寬度和殘磚厚度存在一定的比例關(guān)系。根據(jù)這種固定的比例關(guān)系,測定整個預制塊最薄處耐火磚的寬度之后,就可以準確的判定該處殘磚的厚度,以此方法,就可為確定鋼包修理模式提供準確的參考數(shù)據(jù),消除人為誤判、錯判而帶來的鋼包使用質(zhì)量安全隱患,同時也可避免耐材砌筑浪費。

鋼包澆注料預制塊的應用效果

(1)包壁工作層采用預制塊砌筑,從根本上解決了壁工作層厚度不均勻的質(zhì)量、安全隱患,并且可以采用局部加厚均衡內(nèi)襯的熔損狀況,提高鋼包整體壽命。

(2) 采用鋼包包壁工作層挖補技術(shù),降低了預制塊耐材修理成本及減少了砌筑工作量;

(3)采取修補料和高鋁磚結(jié)合修補技術(shù),即保證了每次鋼包小修都能夠達到穩(wěn)定的使用周期下線,節(jié)約了包壁修補料的使用量。

(4)預制塊殘厚判定技術(shù)的應用,消除人為誤判、錯判而帶來的鋼包使用質(zhì)量安全隱患。

(5)包壁工作層預制塊其用整體澆注料的材料加工制作成定型磚,抗LF爐處理中鋼水對耐材沖刷及熔損的能力不減,且有諸多優(yōu)點。如使用壽命次數(shù)提高,澆注料預制塊的紅開哦時間比整體澆注料的烘烤時間節(jié)約30小時以上,提高LF爐的使用壽命。

以上是關(guān)于鋼包內(nèi)襯采用整體澆注和澆注料預制塊的性能對比,歡迎來圖定做各種高溫工業(yè)窯爐用澆注料預制塊,價格咨詢熱線:15003888501