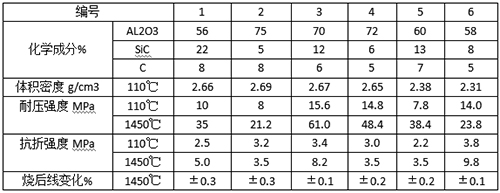

含碳耐火搗打料以優(yōu)質(zhì)的抗查性、耐沖刷性、抗熱震性、高溫體積穩(wěn)定等特性在高爐出鐵溝和除渣溝上應(yīng)用比較廣泛,其使用壽命不經(jīng)修補(bǔ)的銅鐵量達(dá)到5萬噸以上,經(jīng)3-5次的修補(bǔ),其通鐵量可大于10萬噸。下圖為含碳耐火搗打料在高爐鐵溝、渣溝的主要性能,編號(hào)1-3適用于大中型高爐出鐵溝、渣線、鐵水線部位。編號(hào)4-6 適用于小型高爐出鐵溝和渣溝。

在大、中型高爐爐底墊層和炭磚縫阻等部位,采用炭素?fù)v打料搗制,層搗打料系用石墨塊破碎后作骨料,料的含碳量大于90%,烘干體積密度大于1.5g/m3,熱導(dǎo)率約為14W/m.K)。嵌縫耐火搗打料系含有氮化硅的高級(jí)材料,其Si3N4含量約為20%,SiC為16%左右,烘干容重一般為1.70-1.76g/cm3,烘干抗折強(qiáng)度為4-7MPa;1400℃高溫抗折強(qiáng)度和燒后線收縮分別為2.4-2.9MPa|和0.3%左右;還有爐缸部位用的炭素?fù)v打料,含碳量大于15%,A12O3含量為15%,SiO3為60%左右。該料狀干容重約為1.8g/cm3,熱導(dǎo)率一般為1.3W/m·K)。在中、小型高爐爐缸、爐底和鋁電解槽等熱工工設(shè)備上,采用炭素耐火搗打料冷態(tài)搗制襯體,應(yīng)用較多,與傳統(tǒng)的熱態(tài)炭素?fù)v打料相比,勞動(dòng)條件改善,襯體性能提高。該料亦稱為冷搗炭素料,其最大粒徑為10mm,1350℃燒后的性能:體積密度1.45g/cm3,體積收縮率1.3%,顯氣孔率21%,耐壓強(qiáng)度27MPa和熱導(dǎo)率2.55w/(mK)。該類耐火搗打料一般用酚醛樹脂和瀝青等有機(jī)物作結(jié)合劑,用量為5%-13%,同時(shí)摻加保存劑、固化劑等外加劑。

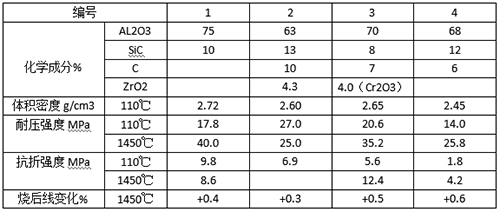

在大型熱風(fēng)化鐵爐等熱工設(shè)備上,某些部位也使用了含碳耐火搗打料。該料一般用致密白剛玉、棕剛玉,并與特級(jí)或一級(jí)礬士熟料復(fù)合作耐火骨料和粉料,有的摻加少量錯(cuò)英石細(xì)顆粒,以提高性能。炭素材料一般采用SiC、磷片石墨、土狀石墨和瀝青焦等,其總用量為10%-25%,常用的結(jié)合劑,一般為磷酸、磷酸鋁和結(jié)合黏土等,單獨(dú)使用或復(fù)合使用,其用量為8%-11%,同時(shí),應(yīng)摻加酸性抑制劑、表面活性劑和保存劑等外加劑。下圖為熱風(fēng)化鐵爐用搗打料的主要性能。

在鋁炭質(zhì)耐火搗打料中,進(jìn)行了添加金屬硅粉試樣結(jié)果表明,添加金屬硅粉的耐火搗打料,1500℃高溫耐壓和抗折強(qiáng)度分別為24MPa和5MPa,比未加的強(qiáng)度分別約提高了164%和113%,因此,在含碳耐火搗打料中,摻加金屬硅粉能提高強(qiáng)度,同時(shí)還能提高抗渣性和抗氧化性。

在含碳耐火搗打料中,摻加SiO2超微粉,也進(jìn)行了對(duì)比試驗(yàn)。SiO2超微粉的摻加量為2%,AL2O3-SiC-C質(zhì)耐火搗打料摻加SiO2超微粉后,體積密度和烘干強(qiáng)度與未加的基本相同,1450℃燒后耐壓強(qiáng)度由30.8MPa提高到33.4MPa,也基本相似。這說明,在該類耐火搗打料中,摻加SO2超微粉,無明顯效果。

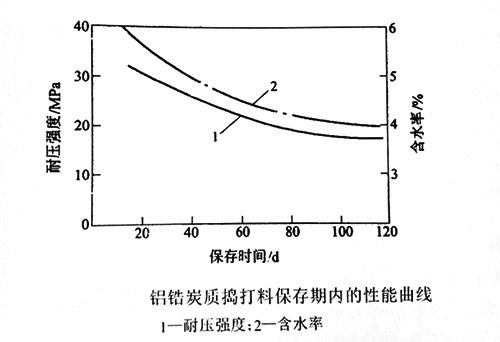

含碳耐火鎢打料一般在耐火材料廠中配制,即按配合比稱量各種原材料,在輪碾機(jī)或強(qiáng)制式攪拌機(jī)中濕混練均勻,無需擠泥工序,出料后直接裝袋密封,然后入庫或發(fā)運(yùn)。該料保存期一般為3個(gè)月,即保存3個(gè)月后,搗打料仍應(yīng)具有良好的可塑性,以方便搗打施工。下圖為鋁鋯炭質(zhì)搗打料保存期內(nèi)的性能曲線。從圖中看出,隨著保存時(shí)間的延長,水分逸出,致使搗制體密實(shí)性下降,因此強(qiáng)度也隨之降低。

在煉鋼電爐等熱工設(shè)備上,也應(yīng)用含碳耐火搗打料。例如,用鎂砂作耐火骨料和粉料,摻加5%-10%的冶金焦粉等炭素材料,用煤瀝青、脫水煤焦油或鹵水等材料作結(jié)合劑,現(xiàn)場(chǎng)搗制熔煉池爐底和堤坡等部位的工作層,可滿足生產(chǎn)工藝的技術(shù)要求。

以上是關(guān)于不同材質(zhì)含碳耐火搗打料在高溫窯爐中的應(yīng)用。文章來源:http://ahdstjd.com/ (德仁耐材)轉(zhuǎn)載請(qǐng)注明出處。